製造工程

当社の部品を製造する流れをご紹介します。

ナブコシステム株式会社専属の協力会社として、業務受注から納品までの効率的な運用を目指し、

各担当が連携して日々の研鑽と改善に努めています。

1.図面到着

メールで発注書と図面が送付されます。完全オーダーメイドのため、毎回異なる仕様の部品を受注しています。

2.バラ図作成、ステンレス板の長さ計算

図面をもとに、部品を1枚のステンレス板から加工するためのバラ図(展開図)を作成します。

また、原料となるステンレス板の長さも計算。

ステンレス板は厚みがあり、曲げを行うと伸び縮みするので、その分の寸法も計算に入れて作成します。

3.プレーナー表作成

バラ図をもとにプレーナー表を作成します。

これはステンレス板に曲げを行うための目安線を入れるための指示書になります。

この工程においても、加工したあとの寸法の変化を計算する必要があります。

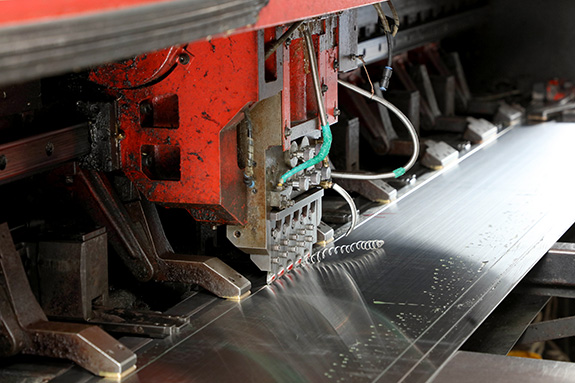

4.シャーリング

専用のオートマチックマシンで、ステンレス板から部品のための材料を切り出します。

指示書に従ってミリ単位でマシンに正確に入力し、材料を切断していきます。

5.プレーナー

プレーナー表をもとに、曲げのための目安線をマシンで付けていく作業です。

丁寧にマシンを清掃し、金属片で余分なキズが付かないように細心の注意を払っています。

6.ベンダー

曲げの作業を行っていきます。

これは部品の材料を作るための最終工程で、熟練工が経験と勘を生かし、ステンレス板の特性を見極めて作業を進めます。

機械で自動化できない工程です。

7.加工

折り曲げた材料を溶接やビス止めなどで組み立てる作業です。

これで自動ドアの部品(枠のサッシ)の完成です。